|

风电产业

|

风电产业

|

风电产业

|

风电产业

来源:山姆大叔

时间:2018-12-11

为了解决生产过程中的诸多问题,企业通常需要对现有生产模式做出改变。公司通常需要精益生产改进团队或者委员会形式的组织,由最高组织领导人直接领导, 项目经理或者精益专家负责实施过程中的技术支持,技术、生产和质量部门抽取精干人员全程参与,其他相关部门提供资源支持。

01

现状研究

精益生产小组负责组建由一线员工、领班和生产主管为主体组成的5S委员会,最高领导人担任委员会主任,项目经理具体负责全面具体的活动安排和组织,拟定5S活动方针“规范现场现物,提升产品品质”,制定 “生产现场一目了然,各部门5S平均得分80分以上”的5S活动目标;对所有成员根据部门进行编组并划定工作区域,重点推行区域集中在生产现场。为形成全员参与的氛围,生产部门将一些优秀的员工和领班组成内部改善小组参与进来。

经深入现场研究,现场5S状况糟糕除了叶片工艺本身的问题之外,现场执行力不到位也是一个重点问题。虽然在刚成立时,公司已经号召并开展5S活动,但更多的只是停留在口号上,具体操作没有形成良好的执行体系和激励机制。因此,制定5S活动具体的执行和监督流程是首要解决的问题。

02

培训

对工序内所有员工进行全面系统的5S基础理论培训,营造全员参与的氛围,帮助员工很好的理解5S的内涵,尤其是让一线工人了解5S活动能给他们的工作带来好处,从而激发员工主动积极地参与。通过尽可能多样化的培训形式,如讲课、录像、观摩案例和样板区域等,使员工从不同的侧面理解5S活动。培训的内容包括: 5S活动管理法的内容及目的 、5S活动管理法的实施方法 、5S活动管理法的评比方法以及新进员工的5S活动管理法训练等。

03

执行流程建立

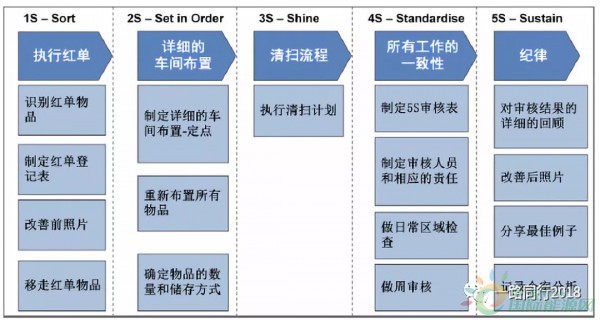

按照5S五个基本步骤-分类,整顿,清扫,标准化,素养,号召员工全员参与,逐步开展5S活动。

3.1 1S-分类(Sort)

从精益思想的角度出发,现场摆放着不需要的东西本身就是一种浪费,不仅占据了地方还妨碍了生产,导致其他类型的浪费的产生。因此,5S的第一步就是处理现场放置的不需要的东西,具体操作通过红单运动展开。

首先,对现场所有东西进行区分,将必要的东西和不必要的东西明确地区分开来,并将那些不必要的东西要尽快的处理掉。对于那些较难处理的“不必要的物品”,进行红单标示,限期整改处理;其次,对改善之前的状态进行拍照记录,为后面的案例分析和成果分享做准备;然后,制定红单记录表。在表中登记标记红色的所有东西,发送到所有部门。如果东西不正确地标记,主人或用户在24个小时之内将红色标记物取回。被处理的所有东西将放置一段时间,如果它们没被索回,它们将被永久消灭。

3.2 2S-整顿(Set in order)

整顿的目的是在完成1S活动后,通过对生产现场留下的物品进行科学合理的布置,让现场一目了然,消除寻找工具和物料的时间。

整顿遵循定点、定容和定量的“三定原则”。定点是确定放在哪里合适,定容是确定使用什么容器存储或颜色标识,定量是确定合适的存放数量。从车间实际情况出发,根据“三定原则”进行整顿的实施:(1)通过员工的集体参与,运用头脑风暴法,对工具、物料和设备等的放置位置进行讨论,保证可操作性和存放条件的同时,尽可能的靠近作业位置,方便员工作业,提高效率。(2)在定位的基础上,确定在一个特定地点能摆放多少东西,需要摆放多少东西,对车间的区域进行区域划分,结合目视化管理方式进行数量控制。

图1 5S实例一前后对比

现场5S改善的实例图1中,改善前各种工具和物料凌乱摆放,员工需要物料和工具时,经常需要花较长时间寻找,工作效率低下;改善后,将多余的物料和工具从区域内移走,对需要的物品进行标识,运用目视化管理方法进行定量和定位管理,现场操作效率大为提高。

(3)发挥团队力量,集思广益,设法利用架子,容器和影子看板对物品进行定容和定量管理,进一步改善效率。

图2 5S实例二前后对比

现场5S改善的实例图12中,改善前空心轴放在地板上,增加了材料破坏的风险,当前的摆放位置对员工的安全也有危害,并且要求员工额外的动作去从地板上拿起;改善后,运用架子将空心轴准确的定点,定容和定量,摆放整齐有序,安全性更高。

3.3 3S-清扫(Shine)

制定每日清扫计划,划分责任区域。通过每日清扫,对设备进行维护,并在清扫过程中发现设备的问题及时改善,激励员工发挥主观能动性和创造性,不断改进清洁的方法和程序,营造良好的工作环境。

值得强调的是:清扫的目的除了清楚污垢,保持现场干净和明亮以外,还有一个目的是通过清扫过程提前发现设备故障和现场的安全隐患等,从而稳定产品品质和减少工业伤害。这部分工作内容也会结合到TPM中去,第六章的预防性维护实施中会有所涉及。从这一点上理解,清洁工作是十分重要的。因此,在实施过程中,务必要对清扫工作执行情况进行跟踪以及对污染源的调查和隔离,确保清洁步骤执行到位。

3.4 4S-标准化(Standardize)

标准化是将前面3S取得的成果制度化和规范化的过程,是艾尔姆5S活动中最为关键的步骤。

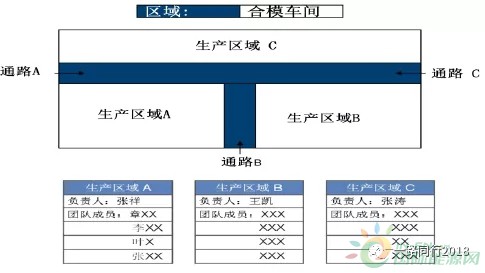

首先,利用目视化管理的方式制定3S的审核标准,并把3S的工作列入到生产一线员工的日常工作中,制定5S日常审核表和审核标准。然后,综合车间设备设施和工位分布的情况,绘制5S区域负责图。图13是合模车间5S区域负责图。合模车间5S区域分为三个部分:区域A, 区域B和区域C,区域负责图为该三个区域指定专门负责人,负责人通常是生产团队内的组长或者骨干,领导4-5个一线员工。同时, 选择优化的5S检查通道,规范化5S检查通道,确保5S检查工作的高效。

图3 合模车间5S区域负责图

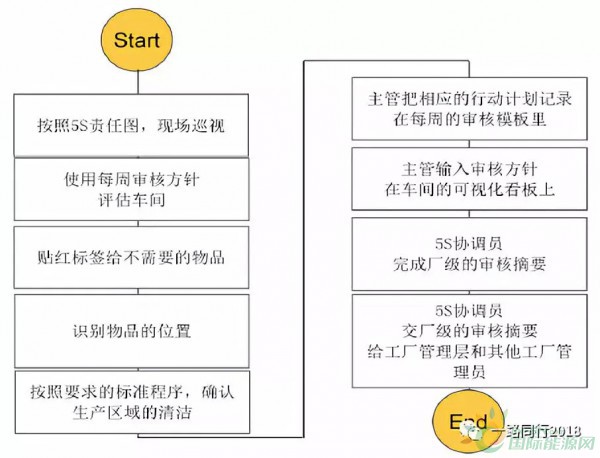

最后,制定每周审核方针和流程,由5S协调员负责组织每周5S审核后活动,要求参加人员包括生产经理、相关主管、工程师和5S协调员,生产厂长要求每月至少参加一次周审核活动,每个区域的审核时间为15分钟左右,图4为5S每周审核流程图。

图4 5S每周审核程序

一线生产主管或领班按照日常审核表每日进行3S执行情况的检查和打分;生产经理和工程师主管等按照每周审核流程进行每周5S检查和打分,持续改进和监督,确保有效执行。

3.5 5S-素养(Sustain)

素养是通过执行4S的活动,逐步形成良好的严格遵守5S规章制度的习惯,从而提高员工的素质。只有这样5S活动才能长期不断的维持和提高。

具体操作表现在:(1)定期对审核结果进行回顾,对好的实践项目进行表扬,并以可视化的方式在全公司范围内分享和宣传这些优秀的成果和例子(Best Practice)。通过这种公开表扬的方式,对员工进行精神激励,如图11和图12,同时,对审核中反复出现的问题进行立项分析,调查问题根源,调配资源予以解决;(2)定义各个层次人员的5S职责,并通过每日和每周审核,对每个员工进行5S工作成绩考核,并将5S考核成绩作为员工绩效考核的依据之一,与每月奖金挂钩。通过物质的激励,不断强化员工的5S意识;(3)标准化和制度化5S执行流程,保证5S工作持续有效的进行,图5为标准化后的LM江苏工厂的5S执行流程。

图5 5S执行流程

04

本章小结

本章针对风能叶片制造过程中5S活动执行不力的问题制定了具体的可操作的执行和监督流程,为现场标准化和持续改善建立坚实的基础,也通过活动的持续执行,提高了员工的素质,让精益思想深入人心。

国际新能源网声明:本文仅代表作者本人观点,与国际新能源网无关,文章内容仅供参考。凡注明“来源:国际新能源网”的所有作品,版权均属于国际新能源网,转载时请署名来源。

本网转载自合作媒体或其它网站的信息,登载此文出于传递更多信息之目的,并不意味着赞同其观点或证实其描述。如因作品内容、版权和其它问题请及时与本网联系。

![]() 图片正在生成中...

图片正在生成中...